|

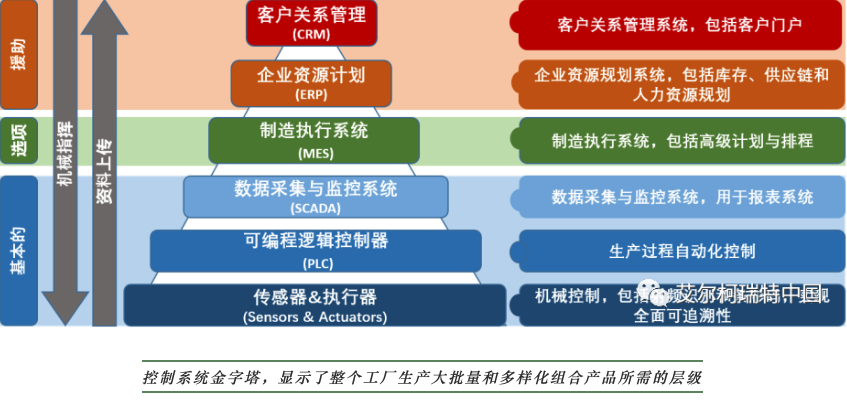

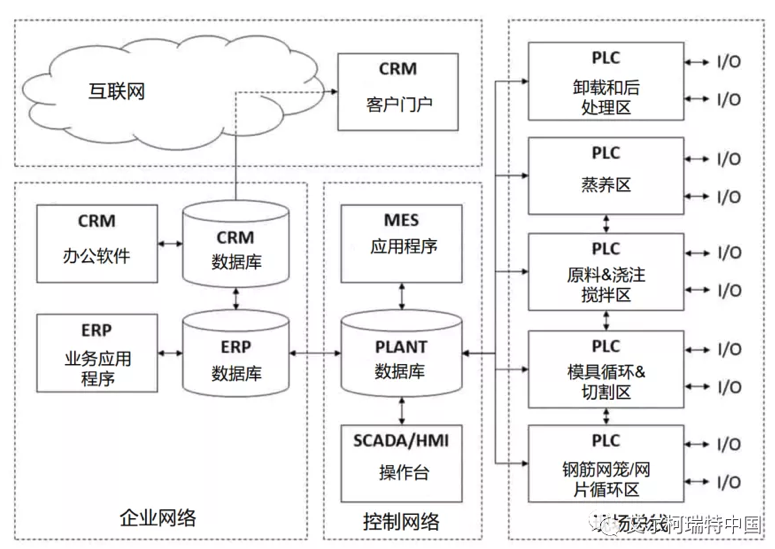

智能工厂,工厂大脑 -艾尔柯瑞特工厂控制系统在国家对整体工业水平做了整体部署背景下,2020年9月工业和信息化部办公厅印发《建材工业智能制造数字转型行动计划(2021-2023年)》,重点提出创建建材智能制造创新平台,开展智能控制系统、装配的研发和应用等。在各业界包括蒸压加气混凝土行业,‘智慧工厂大脑建设’显得尤为重要。 中国AAC装备在现有自动化生产线的基础上,自动化水平会进一步加强和提升,行业呼唤智能装备,特别是原材料参数智能控制、智能化配料系统、自动化智能钢筋焊接和组网系统、智能化配气系统、智能化切割钢丝柔性切换、智能分检和编码、智能成品仓储管理等装备。尤其是自动化智能钢筋焊接和组网系统,其意义不仅在于提高效率,减小劳动强度,更是提高效益的突破口。AAC装备的智能化发展成为趋势,各项智能化技术逐步成熟,智能化钢筋焊接和组网系统将投入应用。 艾尔柯瑞特将AAC装备的智能化提升到了一个新的水平。智慧工厂大脑建设-控制系统必须有‘双控制’,即同时兼顾局部(单机)控制和全局(联机)控制, 艾尔柯瑞特AIRCRETE智能AAC工厂集成中央控制系统,可实现‘双控制’。 经营一家灵活的板材工厂需要处理大量的多样化的产品。因此,在生产过程中进行人工通讯和报告几乎是不可能的,也不建议这样做。为了在大批量生产时实现自动通讯,整个工厂控制系统必须具备如下图所示的几个层级。我们就是通过艾尔柯瑞特工厂控制系统将各个层级的控制集成到一个管理系统中。由于每一级都在同一个平台内连接,我们的AAC工厂控制系统已经成为一个非常强大的全方位控制工具,实现了整线控制与AAC的高效生产。

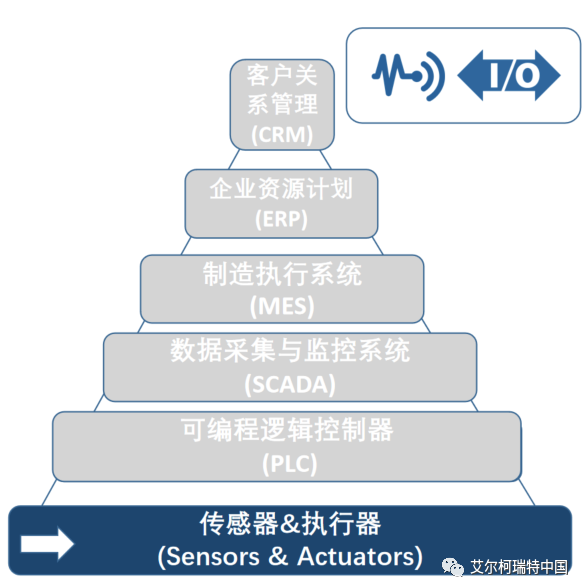

这是工厂控制系统的第一级。它包括集成到生产过程和设备中的传感器、执行器和仪表。正是在这个层级上需为完全集成的生产做出重要的选择,因为这些仪器是生产过程中的 "眼睛和耳朵"。在这个层面上测量的数据和反馈构成了整个过程中进一步计算和阐释的基础。 在专门的板材生产设施中,最重要的是在整个生产过程中对产品进行跟踪和识别,并将产品所经过的所有工位的数据连接到产品上。强烈建议将这种跟踪、追溯和识别过程自动化,因为仅靠人工或软件进行这种操作,很快就会导致混乱和形式化,容易出错和失控。 如今,艾尔柯瑞特Aircrete已将全面的跟踪和追溯功能纳入到工厂内部运营体系。同时,通过集成更多的传感器和仪表装置使设备更加智能化,以采集和报告生产过程中的重要数据,包括质量检测数据。在艾尔柯瑞特工厂控制系统中,这些数据被用于问题跟踪、根本原因分析、改进研究和预防性维护。

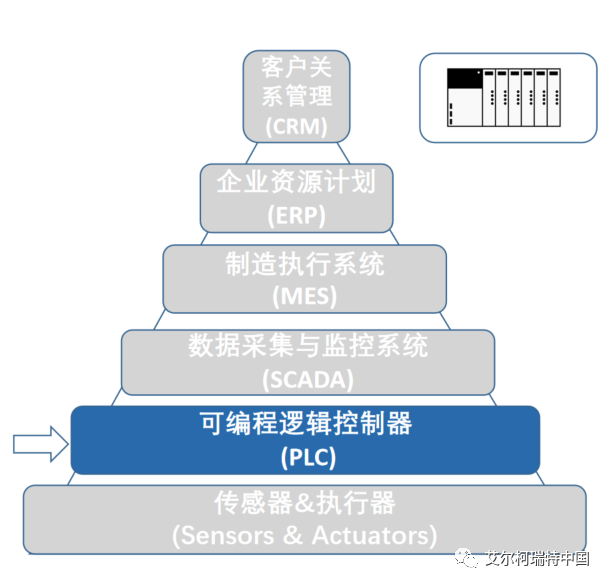

工厂控制系统的第二级包括可编程逻辑控制器(PLC)。PLC处理所有往返第一级的数据,并负责直接控制设备。PLC已在世界各地的AAC工厂中广泛使用多年,并构成了许多现有生产设备的核心。大多数工厂都使用PLC,但由于技术老旧,这些PLC通常只用于输入和输出的处理。 由于技术的快速发展,如今的PLC的处理能力、速度和存储量都大大增加,从而成为了AAC工厂总控制链中的一个集成要素。我们的AAC工厂控制系统也在利用这种能力。我们通过光纤重新将多个PLC连接在一起,除了基本的输入和输出功能外,还让它们记录和分析许多过程数据。

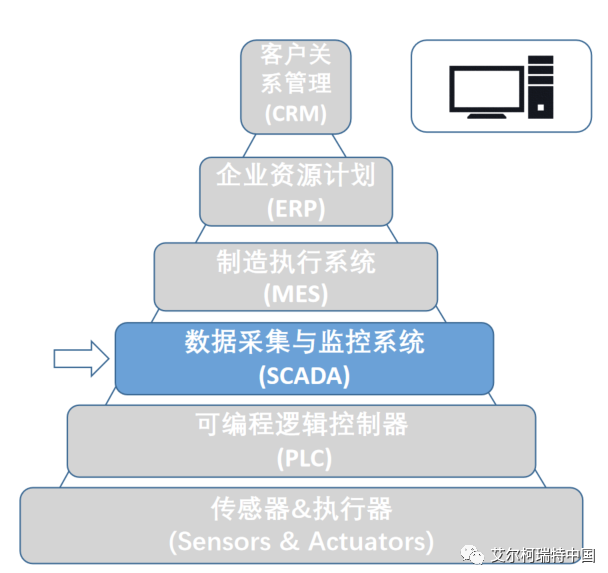

数据采集与监控系统(SCADA)属于第三级控制,即图形用户界面和生产数据通过PLC与工艺和设备相连接。在这一级,操作人员和管理层可以监控整个生产过程,生产数据以可视化报表形式呈现。SCADA系统作为工厂的整体控制伞架,可以提供许多功能,如智能报表、设备数据记录和对损坏的快速反应。 如今,SCADA系统在AAC生产设施中越来越多地应用,但通常只覆盖了部分生产过程,没有充分发挥潜能。有了艾尔柯瑞特工厂控制系统,我们能将所有专业领域和过程纳入内部控制,能将检索到的生产数据进行组合、交叉对比,这对于全面生产控制是至关重要的。

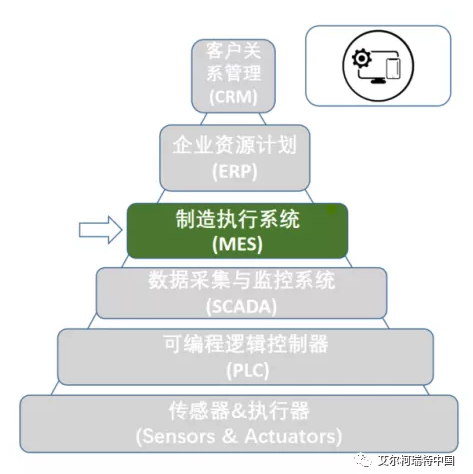

制造执行系统(MES)是负责高级生产计划的层级。它提供一个交互式的生产计划和排程界面,在这个界面上,不同的作业可以进入等候行列。如果实施得好,MES可以提供及时的决策,只要作业队列还没有进入生产,就可以调整次序。在世界上大多数AAC工厂中,MES是手动执行的,或者与SCADA和PLC并肩(分开)执行。这对于产品差异性不大的纯砌块工厂来说是可行的,但用在板材工厂中会很快出现问题,因为生产过程中的每个批次会包含多样性的产品。

为了使MES获得最大的成功,它应与其他三级系统结合,并从过程中获得反馈。在这种情况下,生产部门能真正控制工厂的所有资源,就像艾尔柯瑞特工厂控制系统所实现的那样。我们已经设计了一个定制的MES系统,它是SCADA系统的一部分,并与之完全集成。除了管理生产队列外,它还包含图形化的配置工具,可以直观地创建生产计划或将它们与从ERP系统加载的数据进行核对。

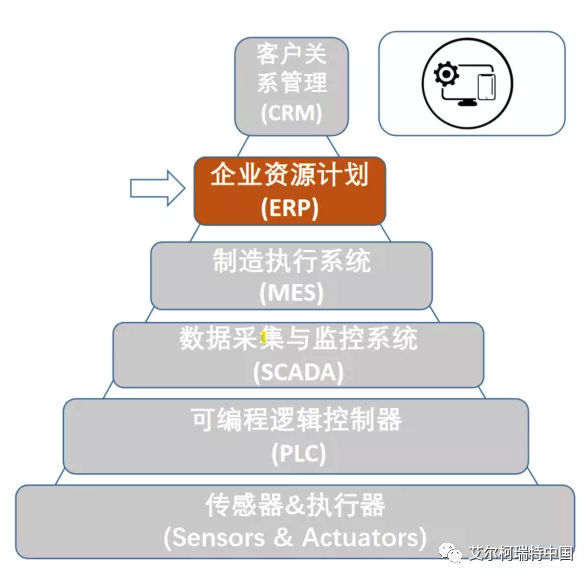

大多数工厂使用企业资源规划(ERP)系统进行销售、采购、库存和财务管理,并通过人工确认下发,来实现从订单到生产和从成品到库存或到客户的转移。MES和ERP之间自动交换信息,具有强大的功能,根据客户订单的不同,生产的产品可以多样化。 ERP和MES配合能够引导整个生产,并确定哪些资源(如原材料、劳动力)是需要的和可用的。多年来,在我们的AAC工厂控制系统中,与ERP的自动对接已经是一项标准功能。生产计划可以在ERP系统中制定,然后下发到MES,在MES中根据生产能力细化调整再进入到生产队列。

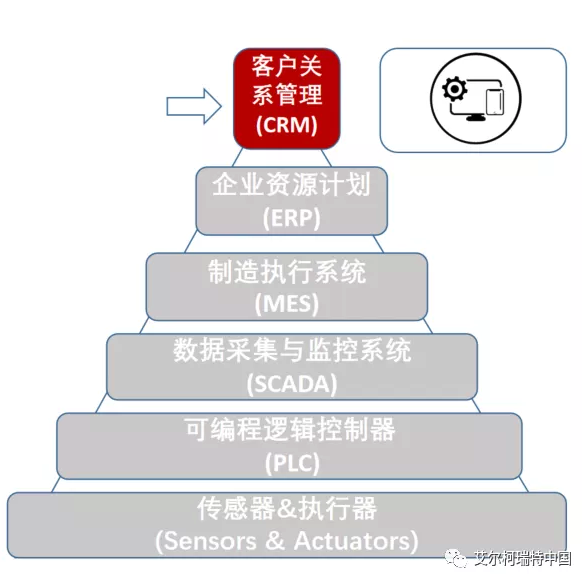

客户关系管理(CRM)在控制系统金字塔的最高层。有些工厂也有CRM系统,它与工厂控制系统的其他层级结合时,就变得非常强大。在艾尔柯瑞特工厂控制系统中,我们已经将所有与CRM相关的数据记录在一个中央数据库中,CRM系统可以访问该中央数据库。 将整个工厂的上下游系统进行整合,使用户可以很方便的看到他们的实时订单和交付时间。甚至可以在最后一刻改变交货时间,让客户根据他们的现场资源来计划“及时交货”,类似于飞机票的预订。下图直观地展示了客户如何通过用户门户影响工厂的生产计划和顺序。

与互联网的整合和连接提供了额外的服务,即客户可以在网上自动控制板材的订单、生产和交付。

|